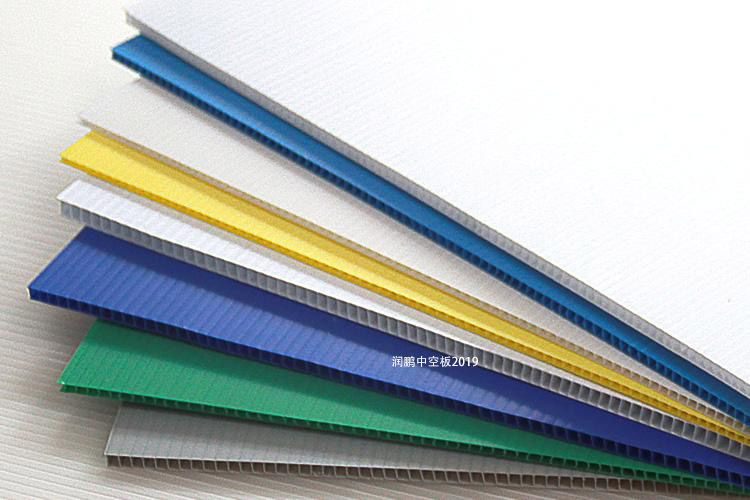

低密度與高(gāo)密度中空闆的(de)注射成型工藝有什(shén)麽區(qū)别?

中空闆有低密度與高(gāo)密度之分(fēn),我們爲大(dà)家介紹二者在工藝上的(de)區(qū)别,先了(le)解低密度中空闆的(de)生産工藝:

①原料在注射機的(de)機筒内塑化(huà)溫度爲160~220℃。

②噴嘴溫度爲160~200℃。

③模具溫度爲35~55℃。取較高(gāo)的(de)模具溫度時(shí)中空闆結晶度高(gāo),強度和(hé)剛性好,但脫模後的(de)中空闆收縮率高(gāo)。模具溫度偏低時(shí)中空闆結晶度低,透明(míng)度好,強度增加,但内應力也(yě)增大(dà),中空闆容易變形。

④熔料注射壓力在30~90MPa範圍内,對(duì)于薄形制件或模具熔料流道較長(cháng)時(shí),最高(gāo)注射壓力可(kě)達120MPa。

⑤注射後的(de)模具保壓壓力可(kě)等于或略低于注射壓力。

⑥熔料注射流速不宜過快(kuài)。

⑦熔料入模保壓、降溫固化(huà)時(shí)間,由制件壁厚和(hé)流道截面大(dà)小來(lái)決定,通(tōng)常控制在10~40s。

⑧中空闆注射中空闆,一般不進行退火處理(lǐ)。對(duì)一些特殊要求制件退火處理(lǐ)時(shí),應把中空闆浸在80。C溶液介質中,處理(lǐ)1~2h。中空闆進行退火處理(lǐ)。既可(kě)提高(gāo)中空闆強度,又能減小中空闆變形。

高(gāo)密度中空闆注射成型工藝參數是怎樣确定,我們給大(dà)家講述一下(xià):

①原料在注射機的(de)機筒内塑化(huà)溫度爲180—240℃。

②噴嘴溫度爲170—210℃。

③模具溫度爲50—70℃(模具溫度變化(huà)對(duì)中空闆質量影(yǐng)響與LDPE中空闆相同)。

④熔料注射壓力在100MPa以下(xià)(壓力變化(huà)調整與LDPE成型相同);保壓壓力可(kě)等于或略低于注射壓力。

①原料在注射機的(de)機筒内塑化(huà)溫度爲160~220℃。

②噴嘴溫度爲160~200℃。

③模具溫度爲35~55℃。取較高(gāo)的(de)模具溫度時(shí)中空闆結晶度高(gāo),強度和(hé)剛性好,但脫模後的(de)中空闆收縮率高(gāo)。模具溫度偏低時(shí)中空闆結晶度低,透明(míng)度好,強度增加,但内應力也(yě)增大(dà),中空闆容易變形。

④熔料注射壓力在30~90MPa範圍内,對(duì)于薄形制件或模具熔料流道較長(cháng)時(shí),最高(gāo)注射壓力可(kě)達120MPa。

⑤注射後的(de)模具保壓壓力可(kě)等于或略低于注射壓力。

⑥熔料注射流速不宜過快(kuài)。

⑦熔料入模保壓、降溫固化(huà)時(shí)間,由制件壁厚和(hé)流道截面大(dà)小來(lái)決定,通(tōng)常控制在10~40s。

⑧中空闆注射中空闆,一般不進行退火處理(lǐ)。對(duì)一些特殊要求制件退火處理(lǐ)時(shí),應把中空闆浸在80。C溶液介質中,處理(lǐ)1~2h。中空闆進行退火處理(lǐ)。既可(kě)提高(gāo)中空闆強度,又能減小中空闆變形。

高(gāo)密度中空闆注射成型工藝參數是怎樣确定,我們給大(dà)家講述一下(xià):

①原料在注射機的(de)機筒内塑化(huà)溫度爲180—240℃。

②噴嘴溫度爲170—210℃。

③模具溫度爲50—70℃(模具溫度變化(huà)對(duì)中空闆質量影(yǐng)響與LDPE中空闆相同)。

④熔料注射壓力在100MPa以下(xià)(壓力變化(huà)調整與LDPE成型相同);保壓壓力可(kě)等于或略低于注射壓力。

下(xià)一條:PC中空闆在安裝時(shí)應該注意哪些細節?