中空闆周轉箱結構設計及注塑成形工藝研究

外購(gòu)的(de)普通(tōng)周轉箱由于不是針對(duì)各種實際産品進行結構設計,箱内尺寸不能滿足各種産品需求。在成品周轉過程中,由于箱體尺寸與各産品零部件不匹配,導緻零部件在周轉過程中出現磕碰現象,造成返修"返檢,甚至直接報廢,給産品的(de)生産和(hé)交驗帶來(lái)了(le)困擾,也(yě)給工廠造成了(le)不必要的(de)損失!爲此,結合中空闆價格低廉"強度高(gāo)"可(kě)回收利用(yòng)的(de)特點,展開了(le)中空闆周轉箱通(tōng)用(yòng)化(huà)研究,實現一箱多(duō)用(yòng),從根本上有效地解決了(le)周轉過程産品磕碰的(de)問題。

周轉箱結構設計

1.箱體結構設計

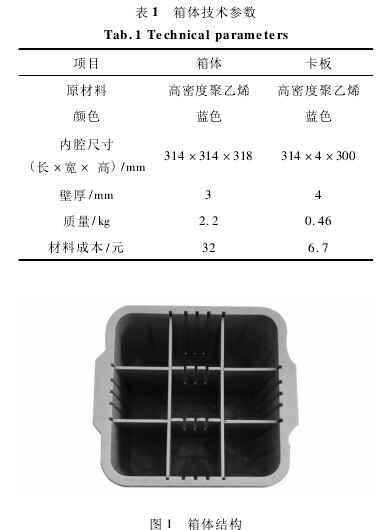

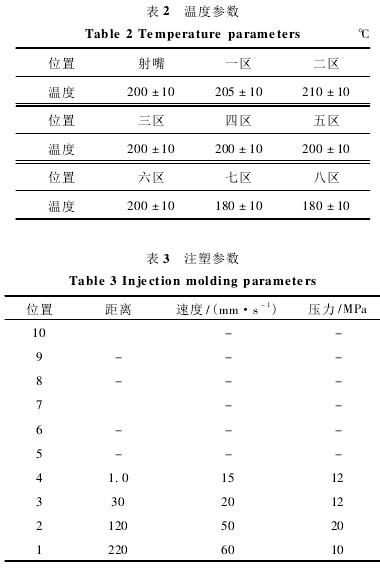

對(duì)工廠現行生産各産品零部件裝箱尺寸進行了(le)統計和(hé)分(fēn)類,選取了(le)具有代表性的(de)彈體作爲設計基礎,結合工廠現行生産各産品零部件結構特點,設計了(le)一個(gè)母箱及配套卡闆,采用(yòng)更換卡闆的(de)方法,結合塑料制品成形特點、裝箱重量、塑料周轉箱強度"工人(rén)勞動強度,進行了(le)優化(huà)設計。箱體技術參數見表1,箱内配備4 塊卡闆,通(tōng)過卡闆插入位置的(de)變化(huà),實現一箱多(duō)用(yòng)。

2. 箱體外壁及加強筋設計

爲減少原材料使用(yòng),箱體外壁初始設計采用(yòng)網格+加強筋的(de)結構形式,但該結構形式需要複合開模,增加了(le)注塑模具複雜(zá)程度,需增加模具成本約5萬元。經過優化(huà)設計,确定爲外壁封閉+加強筋的(de)結構形式,注塑模具設計爲一個(gè)方向開模,簡化(huà)了(le)模具,降低了(le)制造成本。

3. 箱體提手設計

中空闆周轉箱搬運主要以單人(rén)操作爲主,考慮裝入零部件後的(de)重量,箱體提手成爲了(le)搬運便利性和(hé)使用(yòng)壽命的(de)關鍵!若提手強度不足,就易發生斷裂、彎曲現象,直接影(yǐng)響到周轉箱的(de)使用(yòng)效果。初始設計爲在箱體外壁的(de)中上部挖出一個(gè)長(cháng)方形的(de)提手,缺點在于在裝入不同産品的(de)情況下(xià),操作者手指插入時(shí),手指被零部件擋住,無法用(yòng)力。經過優化(huà)設計,改爲利用(yòng)箱體口平面處的(de)翻轉結構,增加加強筋形成提手,解決了(le)操作不便問題,箱體外壁及提手結構見圖2.

周轉箱箱體注塑加工

1.原材料選擇

結合工廠塑料制品加工現狀,綜合考慮各種塑料價格與性能差異,反複論證後确定周轉箱原材料爲高(gāo)密度聚乙烯(簡稱PP中空闆) ,同時(shí)添加質量分(fēn)數爲20%~30%的(de)碳酸鈣,既降低生産成本,又解決了(le)試制過程中出現的(de)箱體、卡闆強度不足等問題。

2. 中空闆注塑加工

選用(yòng)注塑機,将注塑模具安裝在設備上,先對(duì)模厚、頂針等工裝進行調試,調試完畢,再打開料筒加熱(rè)按鈕,加熱(rè)0. 5 h,直至料筒溫度達到設置溫度後,啓動液壓泵。将烘幹好的(de)高(gāo)密度聚乙烯原材料經自動上料裝置運送到料鬥中。在工藝允許範圍内進行調試,并摸索出最佳的(de)工藝參數,其中,溫度參數見表2,注塑參數見表3。

3. 加工成品及試驗結果

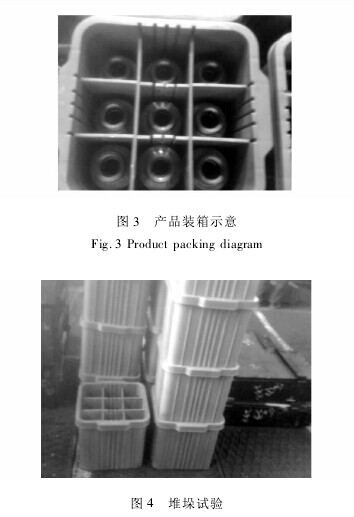

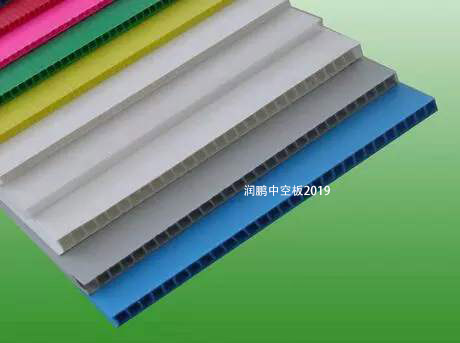

對(duì)加工出的(de)100套中空闆周轉箱箱體、卡闆尺寸、外觀質量進行了(le)檢驗,均滿足設計要求。進行了(le)産品裝箱及堆垛試驗,根據不同産品,通(tōng)過插入不同位置卡闆滿足相應的(de)裝箱要求,最大(dà)裝箱質量可(kě)達54 kg。在堆垛試驗中,将裝有54 kg産品的(de)周轉箱4個(gè)堆垛在一起,靜止放置48h,觀察箱體有無變形現象,具體産品裝箱示意圖見圖3,堆垛試驗示意圖見圖4。經一系列試驗驗證,均滿足産品使用(yòng)要求。将周轉箱應用(yòng)于相關産品生産過程的(de)周轉,經一段時(shí)間的(de)生産證驗,所有周轉産品無磕碰現象。

生産實踐證明(míng),該周轉箱設計合理(lǐ),實現了(le)一箱多(duō)用(yòng),箱體強度滿足使用(yòng)要求。采用(yòng)的(de)高(gāo)密度聚乙烯塑料價格低廉,可(kě)回收利用(yòng),制造成本較低,箱體制造工藝性良好,适合大(dà)批量生産,采用(yòng)該周轉箱可(kě)有效解決産品磕碰問題。